سلام

شرکت بلبرینگ فیدار پارسیان با توجه به سابقه چند ساله خود و همچنین با شناخت و مطالعه بازار خرید بلبرینگ توانسته است مجموعه ای از بلبرینگ های مصرفی در صنایع مختلف کشور همچون نیروگاهها، معادن، صنایع تولید فولاد، نساجی و ... را پس از واردات گردآوری نماید و در اختیار داشته باشد.

این شرکت با بکارگیری افراد متخصص و دارای تحصیلات دانشگاهی قادر به ارائه مشاوره فنی و مهندسی در جهت انتخاب و استفاده صحیح تر و کارآمد تر از بلبرینگ ها می باشد.

با توجه به زیاد شدن بلبرینگ های تقلبی در بازار و همچنین جهت کسب اعتماد شما عزیزان این شرکت هدف خود را ارائه بلبرینگ اصلی قرار داده و کیفیت کالای پیشنهادی خود را تضمین می نماید.

فروش بلبرینگ

آدرس وبسایت WWW.FIDARBEARING.IR

شرکت بلبرینگ فیدار پارسیان با توجه به سابقه چند ساله خود و همچنین با شناخت و مطالعه بازار خرید بلبرینگ توانسته است مجموعه ای از بلبرینگ های مصرفی در صنایع مختلف کشور همچون نیروگاهها، معادن، صنایع تولید فولاد، نساجی و ... را پس از واردات گردآوری نماید و در اختیار داشته باشد

www.fidarbearing.ir

021-36058907

کلمات کلیدی

بایگانی

- ارديبهشت ۱۳۹۹ (۲)

- شهریور ۱۳۹۸ (۱)

- تیر ۱۳۹۸ (۲)

- شهریور ۱۳۹۶ (۳)

- تیر ۱۳۹۶ (۱۰)

آخرین مطالب

- ۹۹/۰۲/۲۴فروش بلبرینگ

- ۹۹/۰۲/۲۰بلبرینگ دور بالا C3

- ۹۸/۰۶/۱۶فروش بلبرینگ

- ۹۸/۰۴/۱۸انواع بلبرینگ

- ۹۸/۰۴/۱۸قیمت بلبرینگ

- ۹۶/۰۶/۲۵تفاوت بلبرینگ و رولبرینگ

- ۹۶/۰۶/۱۲نظافت بلبرینگ

- ۹۶/۰۶/۱۲حرارت قابل تحمل بلبرینگ

- ۹۶/۰۴/۲۴بلبرینگ همراستایی

- ۹۶/۰۴/۲۴بلبرینگ قفسه

پیوندهای روزانه

- قیمت بلبرینگ یک طرفه

- فروش بلبرینگ یک طرفه

- بلبرینگ یک طرفه

- قیمت بلبرینگ قفلی

- فروش بلبرینگ قفلی

- بلبرینگ قفلی

- بلبرینگ یکطرفه

- کاتالوگ بلبرینگ

- قیمت بلبرینگ fag

- فروش بلبرینگ fag

- قیمت بلبرینگ skf

- فروش بلبرینگ skf

- قیمت بلبرینگ ژاپنی

- فروش بلبرینگ ژاپنی

- قیمت بلبرینگ kg

- فروش بلبرینگ kg

- بلبرینگ kg

- قیمت بلبرینگ چینی

- فروش بلبرینگ چینی

- فروش بلبرینگ ژاپنی

پیوندها

- قیمت بلبرینگ

- قیمت یاتاقان چینی

- قیمت یاتاقان ژاپنی

- قیمت یاتاقان اصلی

- قیمت یاتاقان صنعتی

- قیمت یاتاقان

- قیمت یاتاقان

- قیمت بلبرینگ رومانی

- فروش بلبرینگ رومانی

- بلبرینگ رومانی

- لیست بلبرینگ

- لیست قیمت بلبرینگ

- لیست قیمت بلبرینگ skf

- لیست قیمت skf

- لیست بلبرینگ Skf

- لیست بلبرینگ

- لیست بلبرینگ ژاپنی

- لیست قیمت بلبرینگ ژاپنی

- لیست بلبرینگ چینی

- لیست قیمت بلبرینگ چینی

- بلبرینگ رود بالا

- قیمت بلبرینگ حرارتی

- فروش بلبرینگ حرارتی

- بلبرینگ حرارتی

- قیمت بلبرینگ نسوز

- فروش بلبرینگ نسوز

- بلبرینگ نسوز

- بلبرینگ یکطرفه

- قیمت بلبرینگ یکطرفه

- فروش بلبرینگ یکطرفه

- قیمت بلبرینگ یک طرفه

- فروش بلبرینگ یک طرفه

- قیمت بلبرینگ قفلی

- فروش بلبرینگ قفلی

- بلبرینگ قفلی

- بلبرینگ یک طرفه

- قیمت یاتاقان Sn

- فروش یاتاقان sn

- یاتاقان sn

- قیمت یاتاقان Ucfl

- فروش یاتاقان ucfl

- یاتاقان ucfl

- قیمت یاتاقان uct

- یاتاقان uct

- فروش یاتاقان uct

- قیمت یاتاقان ucf

- یاتاقان ucf

- فروش یاتاقان ucf

- قیمت یاتاقان ucfl

- فروش یاتاقان ucfl

- یاتاقان ucfl

- قیمت یاتاقان ucp

- یاتاقان ucp

- قیمت بلبرینگ ucp

- فروش یاتاقان ucp

- بلبرینگ آلمانی

- بلبرینگ ریز

- قیمت بلبرینگ کوچک

- قیمت بلبرینگ مینیاتوری

- فروش بلبرینگ کوچک

- فروش بلبرینگ مینیاتوری

- بلبرینگ کوچک

- بلبرینگ مینیاتوری

- بلبرینگ

- خرید بلبرینگ

- فروش بلبرینگ SKF

- فروش بلبرینگ

- بلبرینگ

- فروش بلبرینگ

- قیمت بلبرینگ

- انواع بلبرینگ

- خرید بلبرینگ

- نمایندگی بلبرینگ

- بلبرینگ skf

- بلبرینگ FAG

- بلبرینگ سوزنی

- بلبرینگ خود تنظیم

- بلبرینگ کف گرد

- رولبرینگ سوزنی

- نمایندگی فروش بلبرینگ SKF

- نمایندگی بلبرینگ SKF

- بلبرینگ صنعتی

- رولبرینگ بشکه ای

- خرید بلبرینگ

- قیمت بلبرینگ

- قیمت بلبرینگ skf

- بلبرینگ ژاپنی

- قیمت بلبرینگ ژاپنی

- فروش بلبرینگ ژاپنی

- بلبرینگ چینی

- قیمت بلبرینگ چینی

- فروش بلبرینگ چینی

- بلبرینگ kg

- فروش بلبرینگ kg

- قیمت بلبرینگ kg

- بلبرینگ ntn

- فروش بلبرینگ ntn

- قیمت بلبرینگ Ntn

- فروش بلبرینگ koyo

- قیمت بلبرینگ Koyo

- فروش بلبرینگ nachi

- قیمت بلبرینگ nachi

- انواع بلبرینگ

- قیمت بلبرینگ fag

- قیمت بلبرینگ چینی

- قیمت بلبرینگ ژاپنی

- کاتالوگ بلبرینگ

- فروش بلبرینگ

- بلبرینگ صنعتی

- فروش بلبرینگ صنعتی

- خرید بلبرینگ

با توجه به مصارف و نیاز های مختلف صنایع به بلبرینگ و رولبرینگ، شرکت ها و طراحان بلبرینگ و رولبرینگ ها انواع مختلفی از این محصول را برای نیاز های مختلف طراحی نموده اند، و به دلیل تنوع بسیار بالای بلبرینگ و رولبرینگ ها آنها را دسته بندی میکنند تا طراحان قطعات صنعتی بتوانند انتخاب صحیح تر و دقیق تری در طراحی های خود داشته باشند.

هر کدام از بلبرینگ و رولبرینگ ها با توجه به نوع طراحی آنها قادر به تحمل نیروی خاصی و همچنین دور خاصی برای چرخشش میباشند، که این اعداد در کاتالوگ های بلبرینگ و رولبرینگ به دقت پس از آزمایش های مختلف برای هر بلبرینگ و رولبرینگ آورده شده.

در این بخش به معرفی دسته بندی بلبرینگ و رولبرینگ ها می پردازیم و مشخصات و خصوصیات هر کدام از دسته ها کاربرد هر کدام از بلبرینگ و رولبرینگ ها را توضیح خواهیم داد.

برای بررسی هر کدام از بلبرینگ ها روی آیکون آن کلیک کنید.

برای اطلاع از قیمت هر کدام از بلبرینگ ها اینجا کلیک کنید.

کلمه ی بلبرینگ از دو بخش ball به معنای گوی و bearing به معنای تحمل کردن تشکیل شدهاست. درواقع بلبرینگ ها گونهای از یاتاقانها هستند که میتوانند هم بارهای شعاعی و هم بارهای محوری را تحمل کنند و معمولاً در جاهایی به کار میروند که بار به نسبت کوچک باشد.

رولبرینگ ها (Roller Bearings) قطعاتی هستند که امکان حرکت نسبی بین دو قطعه را از طریق غلطش فراهم می کنند. در رولبرینگ ها سطح تماس ساچمه با سطوح، به صورت یک خط می باشد و به همین دلیل این نوع بلبرینگ ها قادر خواهند بود فشار بسیار زیادی از نوع شعاعی را تحمل کنند ولی قادر به تحمل کردن فشار زیاد از نوع محوری نمی باشند.

تفاوت اصلی رولبرینگ و بلبرینگ در مقاومت آنها در برابر انواع بارهای وارده است. بطور کلی بار وارده بر انواع رولبرینگ ها و بلبرینگ ها به دو صورت شعاعی (radial) ومحوری (thrust) می باشد و بسته به موقعیت و شرایطی که بلبرینگ مورد استفاده قرار می گیرد یکی از این دو بار ویا هردو بار بر آن وارد می شوند.در مواقعی که فشار از نوع شعاعی باشد، می توان از رولبرینگ ها استفاده کرد، زیرا رولبرینگ ها در برابر این نوع بارها بسیار مقاوم اند و درصورتی که هردو بار شعاعی و محوری وارد شود، از بلبرینگ ها می توان استفاده کرد.

عدم همراستایی محورها هزینه ساز است

حدودا 50 درصد از خرابی ماشین های دوار از عدم همراستایی محورها ناشی میشود.این خرابی ها موجب افزایش زمان توقف ماشین میگردد که بطور مستقیم افزایش هزینه ها را در پی دارد.علاوه بر این در اثر همراستا سازی نادرست ، روی اجزای ماشین، بار بیش از حد اعمال میشود که نتیجه آن افزایش سایش و استهلاک و مصرف انرژی است. هر ساله صنایع مبالغ هنگفتی را ناخواسته و نادانسته مصروف عوارض عدم همراستایی محورها مینمایند، در صورتیکه عدم همراستایی به آسانی و از طریق تعمیرات پیشگیرانه قابل حذف است.همراستا سازی مناسب و صحیح نه تنها پول شما را محفوظ داشته ، بلکه ماشین آلات را سر پا و با کارکرد طولانی تر و موثر تر نگه میدارد.

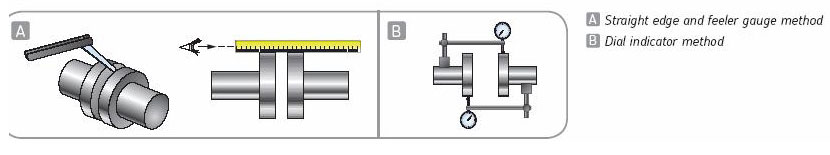

روشهای همراستا سازی مرسوم فاقد دقت در حد نیاز ماشین آلات دقیق امروز است. روش همراستاسازی چشمی که هنوز هم مورد استفاده قرار میگیرد ممکن است سریع باشد، اما به شدت پر خطاست. روش مرسوم دیگر بکارگیری ساعت اندازه گیری است، که اگرچه در صورت اجرای صحیح از دقت بالایی برخوردار است ، اما بسیار وقت گیر بوده (حدودا چهار ساعت) و نیازمند فرد متخصص برای انجام آن میباشد.

عدم همراستایی چیست؟

هنگامیکه مرکزهای دوران دو محور ماشین متصل به یکدیگر، دریک امتداد قرار نگیرند عدم همراستایی ایجاد میگردد.

دونوع هوراستایی وجود دارد: موازی و زاویه ای

عدم همراستایی در دستگاهها همواره ترکیب این دو نوع است.

مزایای همراستا سازی صحیح:

* طول عمر بیشتر بیرینگ های روی دستگاه های محرک و متحرک

* تنش کمتر روی کوپلینگ، کاهش خطر گرم شدن بیش از حد و شکستن آن

* سایش کمتر روی آببندها ، کاهش خطر آلودگی و نشت روانکار

* کاهش در مصرف انرژی (بطور متوسط تا 15 درصد)

* ارتعاش و سر و صدای کمتر

* افزایش زمان در حال کار ماشین

ابزار جدید جهت همراستا سازی

روش همراستاسازی لیزری

روش همراستا سازی لیزری به لحاظ برخورداری از سرعت کار زیاد و دقت بسیار بالا مناسبترین جایگزین برای روشهای سنتی است.

طراحی قفسه

کارآییهای اصلی قفسه:

* نگهداری المانهای غلتکی (ساچمه و رولر)

* جداسازی المانهای غلتکی به منظور جلوگیری از اصطکاک و ایجاد حرارت بالا

* نگهداری المانهای غلتکی در فواصل مساوی به منظور پخش یکنواخت بار

* هدایت المانهای غلتکی به منظور ایجاد حرکت انتقالی حین چرخش بیرینگ

قفسهها در بیرینگ به دو گروه تقسیم میشوند:

* قفسه پرس شده (PressedCage)

* قفسه یکنواخت (SolidCage)

قفسه پرس شده:

معمولاً از ورقهای فولادی ساخته میشوند اما در بعضی مواقع از جنس برنجی نیز تهیه میگردند. در مقایسه با قفسههای فلزی ماشینکاری شده مزیت این قفسهها وزن کم آن میباشد. از آنجاییکه این نوع قفسه فضای خالی بین رینگ داخلی و رینگ خارجی را پر نمیکند، روانکار به راحتی وارد بیرینگ شده و در فضای داخلی قفسه ذخیره میگردد.

بر طبق یک قاعده، این نوع قفسه تنها در شماره فنی بیرینگ مشخص میشود، چرا که به عنوان جزئی از قسمتهای استاندارد طراحی شده در بیرینگ فرض نمیشود.

قفسه یکنواخت:

عموماً از مواد فلزی، رزینهای فنولیک و پلیآمید تهیه و در شماره بیرینگ نشان داده میشوند. قفسههای فلزی ماشینکاری شده معمولاً در جایی که نیرو و درجه حرارت بالا باشد، استفاده میشوند.

این نوع قفسهها برای بیرینگهایی که سرعت بالا دارند و لازم باشد که نیروی داخلی به حداقل برسد استفاده میگردند و معمولاً از مواد سبک، مانند فلزات سبک، پلیآمید یا رزینهای فنولیک ساخته میشوند.

قفسههای یکنواخت پلیآمیدی به روش تولید در قالبهای تزریقی تهیه میشوند و ظرفیت تحمل بار به میزان زیادی را دارا میباشند. اشکال قفسهها میتواند بوسیله تنوع در شکل قالبهای تزریقی با دقت و سرعت بالا تولید گردد و هزینه تولید را به حداقل کاهش میدهد.

تاثیر مثبت قابلیت ارتجاعی پلیآمید (flexibility)و وزن سبک آن، در مورد بیرینگهایی که تحت ضربه و شتابهای مثبت و منفی شدید قرار دارند، قابل توجه بوده و همچنین خواص خوب لغزشی این مواد در کنار تحمل خوب در برابر حرکتهای ناگهانی، از خواص منحصر به فرد این نوع قفسهها میباشد.

قفسههای فیبری (پلیآمید) برای شرایط عملیاتی یکنواخت (steady-state operation)حداکثر تا 120 درجه سانتیگراد مناسب است. برخی از افزودنیهای موجود در روغن (در شرایطی که از روغن به عنوان روانکار استفاده میشود) ممکن است باعث کاهش عمر قفسهها شود.

نمودار زیر رابطه بین عمر مفید قفسهها، دما و نوع روانکار را در شرایط عملیاتی یکنواخت برای یک نوع بیرینگ نشان میدهد.

در درجه حرارت بالاتر، روغنهای کار کرده میتوانند به شدت برای عمر قفسهها مضر باشند و تعویض روانکار در زمان مناسب بسیار مهم و قابل تامل است.

انتخاب نوع قفسه:

انواع قفسهها بر حسب نوع و سایز بیرینگ با مشخصات و جزئیات بیشتر در طراحی و کاربرد آنها به صورت مجزا تعریف میشوند. و این تعاریف به صورت استاندارد توسط تمامی سازندگان بیرینگ در جداول مربوط به انواع بیرینگهای تولیدی شرکت سازنده منعکس گردیده است. فقط در شرایط کاربردی خاص (که اساساً توسط طراح تعیین میگردد) باید از قفسههای مخصوص استفاده شود. لذاتحت شرایط عمومی کاربردی نمیتوان بین قفسهها با جنسهای مختلف (فولادی – برنجی یا فیبری) از نظر کیفی اولویتبندی خاصی ملحوظ داشت.

1- با احتیاط حمل و جابجا کنید.

بیرینگ ها را چون اجزاء بسیار دقیق و ظریف هستند ، همواره با احتیاط جابجا نمایید.خراش ها و ترک های کوچک در اثر ضربات احتمالی وارده موجب عملکرد ضعیف بیرینگ و خرابی زودرس آن خواهد گردید. اشیاء تیز را از تماس با بیرینگ دور نگه داریدو خود نیز از خراش انداختن سطوح بیرینگ حذر کنید. بیرینگی که بد حمل شده باشد یا به زمین افتاده باشد را نصب نکنید. بیرینگ ها را بصورت افقی در محل تمییز و خشک و در بسته بندی کارخانه ای خود نگهدارید.

2- محور و هوزینگ را بازرسی کنید.

قبل از اقدام به نصب بیرینگ، همواره محور و هوزینگ را از لحاظ اندازه و وضعیت ظاهری بازرسی نمایید. هر گونه پلیسه در سطوح و ابعاد میبایست بر طرف گردد. هنگام بستن محور روی گیره به منظور نصب بیرینگ، صفحات برنجی یا مسی روی فک های گیره قرار دهید.

3- از گرم کردن بیش از حد اجتناب کنید.

در حین نصب بیرینگ به روش گرم کردن ، هرگز شعله ی مستقیم را به بیرینگ تماس ندهید. پس از قرار دادن بیرینگ در محل مناسب خود روی دستگاه، مادامیکه بیرینگ گرم است آنرا تکان ندهید تا سرد شود در غیر اینصورتممکن است بیرینگ از محل قرار گیری صحیح خود خارج شود.

4-ابزار و تجهیزات مناسب بکار برید.

گرم کن های القایی، کیت های تزریقی روغن و مهره های هیدرولیک از ابزارهای تخصصی و در دسترس برای نصب و درآوردن بیرینگ ها هستند.

5- بیرینگ های صحیح انتخاب کنید.

بیرینگ های تازه ای را که میخواهید انتخاب و نصب کنید باید با انواع قبلی خود همخوانی داشته باشند . مشخصه بیرینگ معمولا روی بیرینگ و همچنین بسته بندی آن چاپ شده است. از سازنده برای اطمینان شماره فنی صحیح کمک بگیرید.

6- مراقب با پرس جا زدن بیرینگ باشید.

در حین نصب بیرینگ با پرس ، فشار فقط باید روی رینگی که فیت جا میرود اعمال شود. فشار روی رینگی که آزاد است یا فیت نیست باعث آسیب دیدگی اجزا درونی بیرینگ میشود.

7- بیرینگ های نو را شستشو ندهید

سازندگان بیرینگ دقت بسیار زیادی را در بسته بندی ان مصروف میدارند تا عاری از آلودگی و آماده مصرف باشد. معمولا نیازی به شستن بیرینگ یا پاک کردن ماده چرب شفاف روی بیرینگ که برای محافظت آن است ، نمیباشد.

8- روانکاری صحیح الزامی است.

سازندگان بیرینگ برای انتخاب نوع روانکار مورد نیاز برای بیرینگ و نوع کاربرد آن ، عوامل و ضرایب بسیاری را مد نظر قرار میدهند، بنابراین توصیه های سازنده را بکار بگیرید.سطح روانکار را بطور مرتب کنترل کنید و حداقل یکبار در سال روانکار را بطور کامل تعویض نمایید.

9- از همراستا بودن محورها مطمئن شوید.

پس از نصب بیرینگ و قبل از شروع بکار دستگاه ، محورهایی که به یکدیگر کوپله میشوند را همراستا نمایید. وجود عدم همراستایی خارج از حد قابل قبول باعث خرابی زودرس بیرینگ ها و آببندی روی آن محورها میشود.

10- مراقب وضعیت کار دستگاه باشید.

مراقب این علائم که نشاندهنده کارکرد نا مناسب بیرینگ است باشید:

نویز بیش از حد، افزایش میزان ارتعاش، افزایش درجه حرارت.بیرینگ هایی که این علائم را از خود بروز میدهند میبایست بطور مرتب مورد بازرسی قرار گیرند تا اقدامات اصلاحی در زمان مناسب صورت گیرد.

بطور کلی در یک بلبرینگ دو نوع عیب ممکن است اتفاق بیافتد:

* یکدسته عیوبی که بصورت یکنواخت و گسترده برروی اجزا متحرک یاتاقان بوجود می آیند، که در اصل ناشی از تولید و ساخت بلبرینگ هستند (عیوب هندسی اجزا، عیوب سطوح در تماس) نظیر ناهمواری سطح، موجدار بودن، ناهمراستایی (Misalignment) ساچمه روها و ساچمه های خارج از اندازه که این عیوب تنها با استفاده از روشهای زمانی قابل تشخیص هستند.این روشها از پارامتر های انرژی یا آماری نظیر کورتوزیس (Kurtoisi)، مقدار ریشه میانگین مربعات (RMS Value)، فاکتور عیب و یا از روش های دیگر در حوزه زمان استفاده می کنند.

* دسته دوم عیوبی هستند که بصورت موضعی بر روی اجزا یاتاقان ها بوجود می آیند نظیر پوسته پوسته شدن، نشان گذاشتن، فشرده شدن، ترک و سوراخ ها.این عیوب بوسیله ضربه های تکرار شونده قابل تشخیص هستند و هر زمانی که یک المان غلتنده با عیب برخورد می کند اتفاق می افتند.هر کدام از عیوب موضعی بوسیله یک فرکانس دریافتی، قابل شناسایی هستند که این فرکانس به مشخصات هندسی بلبرینگ و فرکانس دورانی آن بستگی دارد.لازم به تذکر است که برای عیوب موضعی روش های فرکانسی موثرتر هستند زیرا با استفاده از این روش ها هم می توان عیوب را پیدا کرد و هم رشد و انتشار عیوب را مشاهده نمود.

اثر روانکار با توجه به درجه جداسازی سطوح غلتشی تعیین می شود. به منظور تشکیل فیلم روانکاری مورد نیاز لازم است که روانکار لزجت (Viscosity) حداقلی را در دمای کارکرد داشته باشد.

وقتی دمای کارکرد قابل محاسبه باشد و یا از تجربیات قبلی مشخص است، می توان روانکار مناسب همراه با مشخصات معین را انتخاب کرد. لازم به ذکر است که بعضی بلبرینگهای خاص مانند رولربیرینگ کروی، مخروطی، و کروی کف گرد، به طور طبیعی دمای کارکرد بیشتری نسبت به انواع دیگر بلبرینگها نظیر بلبرینگهای شیار عمیق و رولربیرینگ استوانه ای در شرایط کارکرد مشابه دارند.

به این منظور مجموعه فیدار پارسیان اقدام به واردات و فروش انواع گریس، روغن و روانکارهای صنعتی اصلی با مشخصات فنی مختلف و برای مصارف گوناگون در درجه حرارت های مختلف و از برند های اروپایی و آمریکایی نموده است تا مشتریان گرامی با خیال آسوده و مطمئن اقدام به استفاده از این روانکارها بنمایند.

ماده اولیه جهت تولید ساچمه ها یا غلطک ها ، حلقه های بلبرینگ یا رولبرینگ عبارتند از مفتول ها ، لوله ها ، مواد نورد شده و مواد فورج شده

حلقه ها با اندازه متوسط و کوچک بوسیله ماشین تراش یا چند محور ، بطور اتو ماتیک ماشینکاری شده و حلقه های بزرگ بوسیله ماشین های فرز و داخل تراش ماشین کاری می شوند.

بعد از انجام ماشینکاری بر روی قطعات ، عملیات حرارتی انجام می گیرد تا سختی و استحکام مطلوب حاصل آید . در این فرآیند حلقه ها بوسیله سوخت گازی یا الکتریسیته درون کوره های مداوم یا غیر مداوم تا بالای 800 درجه سانتی گراد حرارت دیده و در روغن یا حمامی از نمک بطور سریع و کنترل شده سرد می شوند.

جهت از بین بردن تردی و افزایش چقرمگی ، قطعات تحت عملیات حرارتی ثانویه ای بازگشت داده می شوند سختی بدست آمده از این روش 60-66 HRCمی باشد . پس از عملیات حرارتی وجوه جانبی و داخلی و خارجی سنگ زده شده و بوسیله سنگ زنی دقیق صیقل داده و پرداخت می گردد.

اجزاء غلتشی ( ساچمه ها و غلطک ها ) ابتدا به شکل سیم یا مفتول می باشند.

تحت فرآیند ویژه ای سیم یا مفتول بوسیله یک پرس به قطعات کوچک بریده می شود و سپس بوسیله دستگاه پرس ما بین قالب فشرده شده و به شکل ساچمه یا غلطک خام در می آید . غلطک های بزرگ نیز بوسیله ماشینکاری ( تراشکاری ) تهیه می شوند.

زایده ایجاد شده در فرآیند پرسکاری بوسیله قرار گرفتن ما بین دیسک های ساینده حذف می گردند . بوسیله سنگ زنی و دستگاه غلتشی قطر ساچمه کاهش داده می شود ، گردی مورد نظر بوجود آمده و سطح مناسب ایجاد می گردد.

بعد از عملیات سختکاری و بازگشت ، عملیات پرداخت کاری بیشتر انجام می پذیرد .سپس اجزاء غلتشی بوسیله یک عامل پرداخت کننده مناسب صیقل داده شده و در نهایت این اجزاء بر طبق قطرشان درجه بندی می گردند.

شبکه ها نیز از طریق کشش عمیق نوارهای فولادی یا برنجی و یا بوسیله ماشینکاری و پرس از لوله ها ایجاد می گردند . تولید این شبکه ها شامل یک سری از عملیات پرسکاری یا سایر فرآیند های ماشینکاری و اتصالات ( نظیر نقطه جوش ) می باشد قطعه تکمیل شده در حین چرخش مورد آزمایش صدا قرار گرفته و دقت ابعادی و صافی سطوح و عملکرد قطعات مورد آزمون واقع می گردند.